Nos réalisations au service de l’industrie :

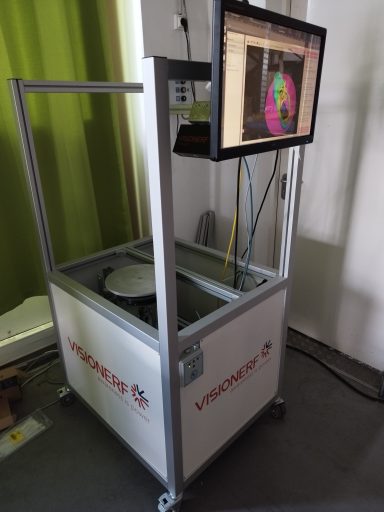

Conception et réalisation de cellules de démonstration pour capteur de vision 3D

Contexte :

Développement de deux cellules de démonstration pour mettre en valeur les capacités d’un capteur de vision 3D dans des environnements industriels variés.

Réalisation :

Conception, assemblage et mise en service de deux cellules fonctionnelles intégrant le capteur de vision 3D. Ces cellules ont été spécifiquement développées pour démontrer les performances du capteur, en simulant des scénarios industriels représentatifs.

Résultat :

Livraison de deux cellules de démonstration opérationnelles, permettant une présentation claire et pratique des capacités du capteur de vision 3D à destination des clients potentiels.

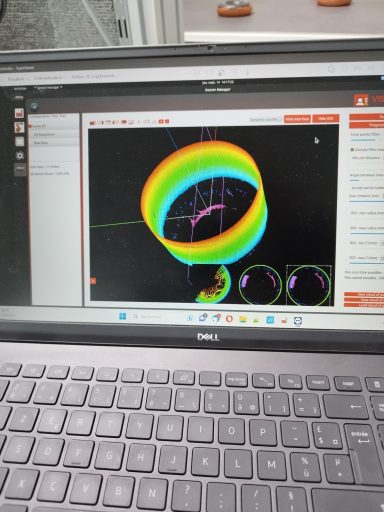

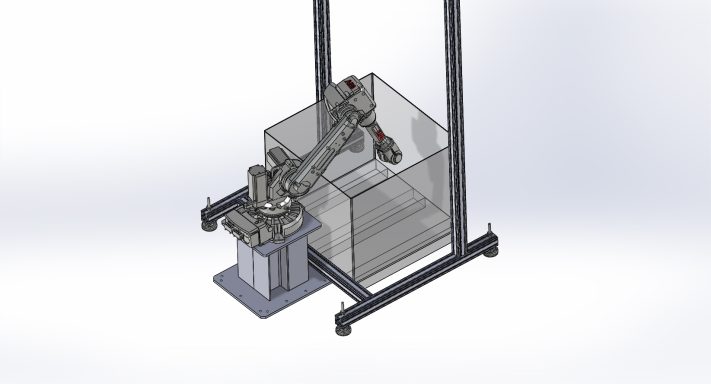

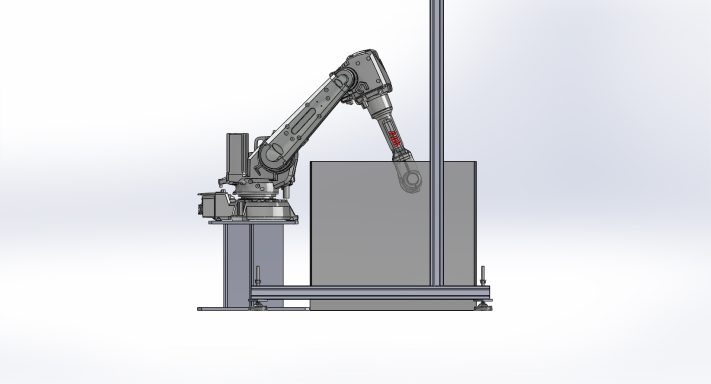

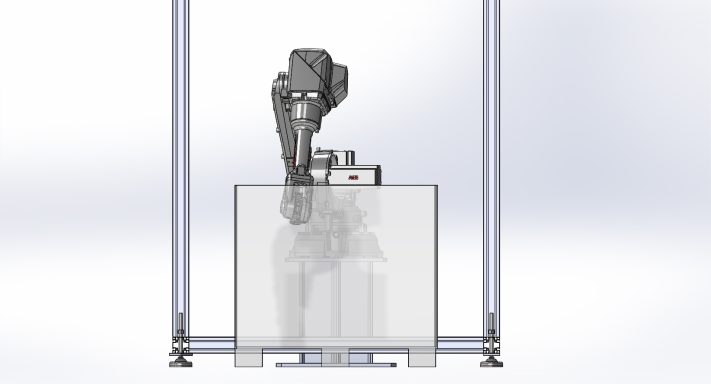

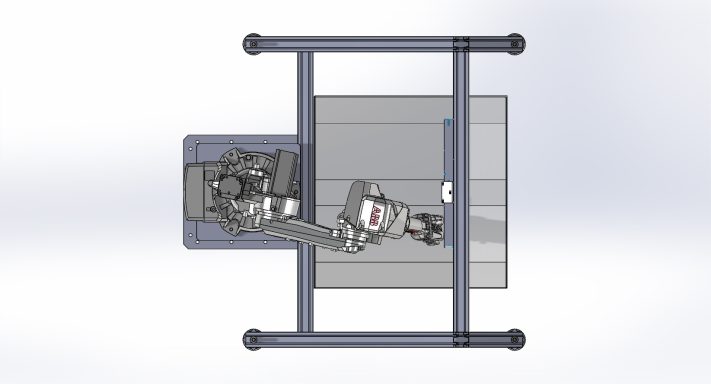

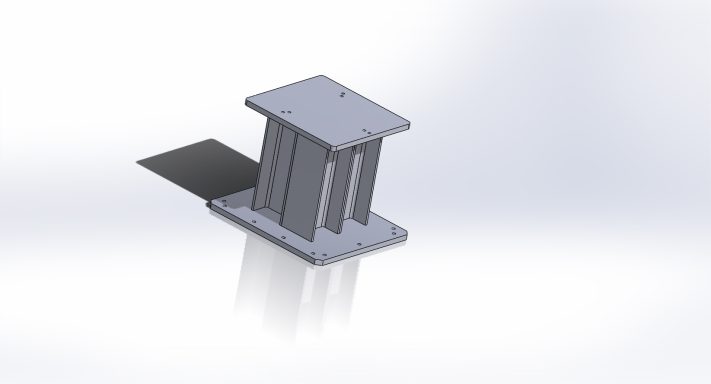

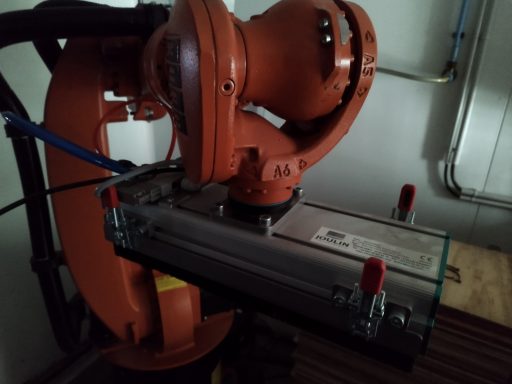

Mise en service d’un robot ABB avec capteur de vision 3D pour la localisation de pièces

Contexte :

Intégration et mise en service d’un robot ABB IRB 2600 équipé d’un capteur de vision 3D porté, utilisé pour localiser des pièces dans un environnement industriel.

Réalisation :

Conception et simulation des plans de la cellule robotisée à l’aide de SolidWorks pour garantir une intégration optimale des équipements.

Paramétrage et calibration du robot ABB, ainsi que du capteur de vision porté, pour garantir une localisation précise des pièces. Ce projet a également inclus l’optimisation des trajectoires du robot et des tests pour valider les processus de détection et de manipulation des pièces identifiées.

Résultat :

Mise en service réussie du robot ABB IRB 2600 avec une intégration fluide du capteur de vision 3D, offrant une localisation fiable des pièces et une automatisation efficace.

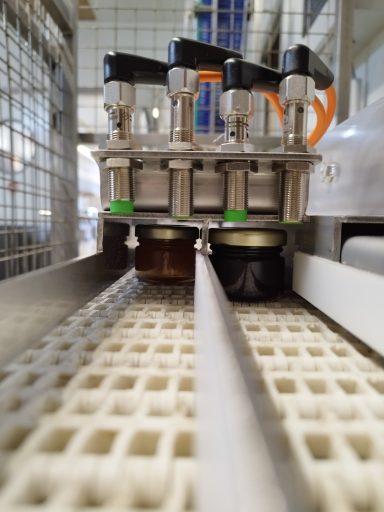

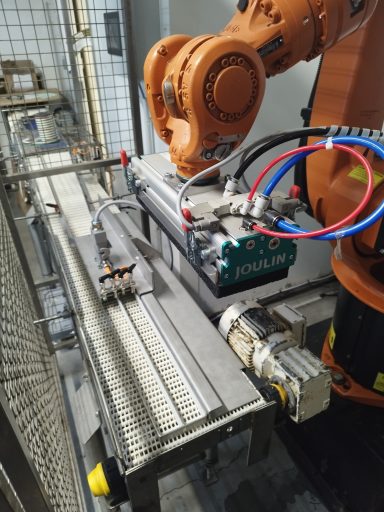

Modification du système d’amenage pour une ligne de pots de confiture

Contexte :

Intervention sur une ligne de production pour corriger des dysfonctionnements liés à l’amenage des pots de confiture. Les pots arrivaient de travers, empêchant le robot de les manipuler correctement, et il fallait également intégrer un contrôle de présence des couvercles ainsi qu’une validation du nombre de pots avant traitement.

Réalisation :

- Révision du système d’amenage : Modification du convoyeur et des guides pour assurer un alignement parfait des pots, évitant tout risque d’entremêlement ou de positionnement incorrect.

- Contrôle qualité intégré : Ajout de capteurs pour vérifier la présence des couvercles sur chaque pot et valider le nombre exact de pots en amont de la prise par le robot.

- Tests et optimisation : Réalisation de plusieurs séries de tests pour garantir la fluidité du processus et l’efficacité des contrôles automatisés.

Résultat :

Un système d’amenage fiable, permettant un alignement précis des pots, une manipulation robotisée sans erreur, et un contrôle qualité intégré pour assurer la conformité des produits.

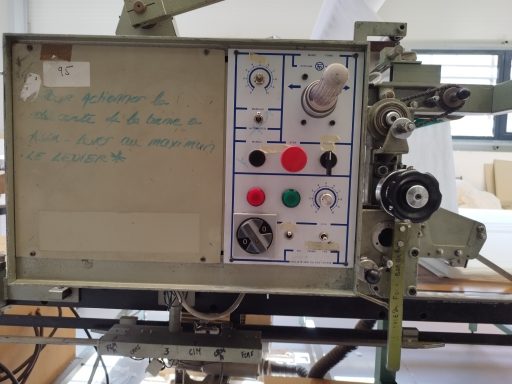

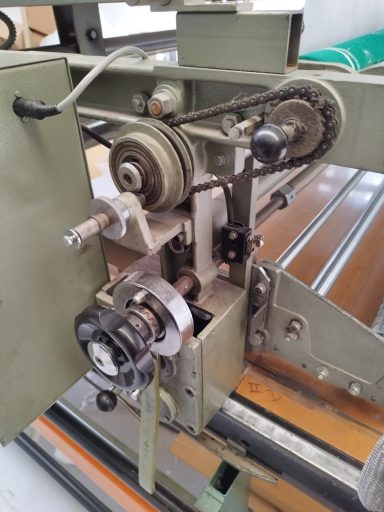

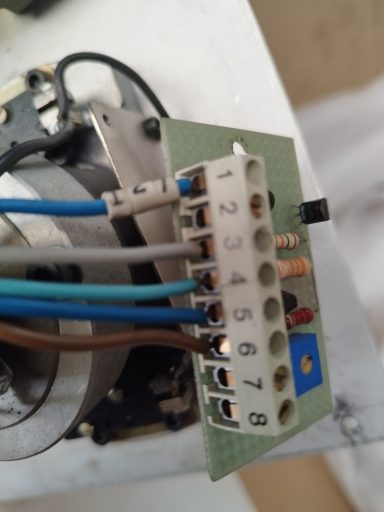

Remise en service d’un chariot matelasseur en mode automatique

Contexte :

Depuis 2016, le chariot matelasseur fonctionnait uniquement en mode manuel, obligeant l’opérateur à effectuer les allers-retours à la main, entraînant une perte de productivité et un surcroît de fatigue.

Réalisation :

- Diagnostic complet du système pour identifier les causes du dysfonctionnement.

- Réparation et remise en service du mode automatique, permettant au chariot de reprendre son fonctionnement d’origine.

- Tests et validation pour garantir une utilisation fluide et fiable du chariot en mode automatique.

Résultat :

Un fonctionnement entièrement automatisé, éliminant les contraintes manuelles pour l’opérateur, tout en augmentant la productivité et en réduisant les coûts opérationnels pour l’entreprise.

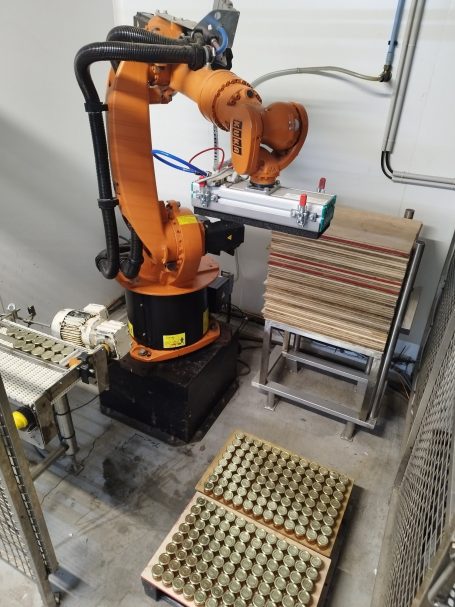

Mise en service d’un robot de palettisation

Contexte :

Accompagnement d’un automaticien dans la mise en service d’un robot dédié à la palettisation, dans le cadre d’un projet industriel pour Evergreen.

Réalisation :

Participation à la configuration, au réglage et aux tests du robot, assurant une intégration optimale dans le processus de production. Le projet visait à améliorer les flux de palettisation tout en respectant les exigences de cadence et de fiabilité.

Résultat :

Mise en service réalisée avec succès, dans le respect des délais et des objectifs de productivité fixés.

Optimisation de trajectoires pour robots d’amenage de gerbers électriques

Contexte :

Intervention sur un projet impliquant des robots d’amenage, chargés de présenter des gerbers dans des outils spécifiques afin de permettre aux robots de soudure de réaliser leurs opérations.

Réalisation :

Reprise des trajectoires des robots d’amenage pour assurer une présentation optimale des gerbers dans les outils, en prenant en compte les contraintes de positionnement et de synchronisation avec les robots de soudure. Ce travail a nécessité des ajustements précis et des validations sur site pour garantir une parfaite coordination.

Résultat :

Positionnement des gerbers amélioré, facilitant les opérations de soudure et contribuant à l’efficacité globale du processus.

Intervention en urgence pour la finalisation d’une chaîne d’assemblage

Contexte :

Participation à la fin de mise en service d’une chaîne d’assemblage dans le cadre d’une intervention en urgence. Le projet nécessitait une coordination efficace pour finaliser le programme et garantir le bon fonctionnement des équipements, y compris l’intégration d’une caméra industrielle.

Réalisation :

Assistance technique à un automaticien pour l’intégration finale des équipements, avec une contribution spécifique à la mise en service d’une caméra Keyence. Cette étape a impliqué les premiers réglages nécessaires à son utilisation dans le cadre du projet.

Résultat :

Programme ajusté et chaîne d’assemblage mise en fonctionnement partiel, avec des performances améliorées dans les étapes déjà opérationnelles. Les ajustements finaux restaient à compléter pour une optimisation globale.

Maintenance et installation d’équipements industriels

Contexte :

Intervention dans le cadre de la remise en état d’une scie à ruban et de l’installation d’une centrale d’air comprimé pour un site industriel.

Réalisation :

- Remise en état de la scie à ruban : Diagnostic, réparation et tests pour garantir un fonctionnement optimal et une production fiable.

- Installation de la centrale d’air comprimé : Mise en place complète de l’équipement, incluant le raccordement et les vérifications pour assurer une performance adaptée aux besoins de l’atelier.

Résultat :

Les deux équipements ont été remis en service, améliorant la disponibilité des outils de production et optimisant les opérations sur site.

Nous avons besoin de votre consentement pour charger les traductions

Nous utilisons un service tiers pour traduire le contenu du site web qui peut collecter des données sur votre activité. Veuillez consulter les détails dans la politique de confidentialité et accepter le service pour voir les traductions.